联系人: 许先生

手机:13656237188

电话:0512-89991032

传真:0512-68837004

邮箱:306684063@qq.com

地址:苏州高新区狮山街生活广场

硬车-车床车沟槽精密冲压加工

在零件上设置沟槽,一是为了便于后序的精密车削加工,如车床车削螺纹j退刀槽、磨削加工的越程槽等;车床二是保证零件在装配时,轴向定位的准确性,如轴肩槽;车床三是为随意移动或紧固用的T形梧和燕尾槽等;车床四是在相互移动的配合面上,设置不同形式的润滑槽,以及起密封或防尘作用的密封槽和防尘槽等。

沟槽的结构形式有矩形槽、成形槽、斜淘槽和端面槽等。根据沟槽部位,可分为外沟槽和内沟槽。

精密冲压的概念:

精密车削加工精密冲压是应用最早的一种金属塑性加工方法。通过精密冲压机冲压生产出来各种金属产品,也叫精密冲压加工,精密冲压使金属产生塑性变形的一种加工方法。在实际的冲压过程中由于受到模具或模型腔的制约作用,其基本应力状态为三向压缩,使变形金属处于良好的塑性状态下,是提高力学性能的一种重要的加工方法。负荷大、工作条件繁重的关键零件,如汽轮发电机的转子、主轴、叶片、护环,汽车和火车的曲袖、连杆、齿轮,小型门锁,纽扣,五爪扣等,都需经过精密冲压加工。

稀有金属和高熔点金属中的钻、铝、铃、钨、铂、包、铝等的材料加工,其铸锭首先都须经过锻造.使之在比较强烈的三向应力状态下承受一定的预变形,将铸造组织改变成均匀细小的锻造组织后才可顺利地进行轧制或挤压加工成材。

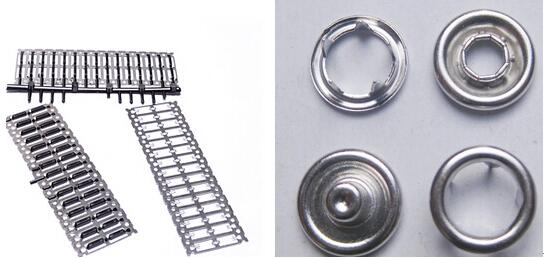

精密冲压机加工件:

精密车削加工精密冲压机主要是用来制造各种零配件。冲压工艺的革新与发展,和其他加工工艺与技术有密切联系,冲床行业可连续地加工大批量零件.具有较高的生产率;并且成形简单、材料利用率高、尺寸精度高和冲压件具有高强度、高韧性的优点等。

矩形槽的切削:

在车削矩形槽时,车槽刀的几何参数和安装方法与切断刀大体相似,它们同样具有两个对称的刀尖、副偏角和副后角,主J削刃与工件轴线平行。

切削矩形槽的基本方法是:

1)在切削较窄的矩形槽时,主切削刃宽度与沟槽的宽度相等,刀头长度略大于槽深,车刀一次直进车出。

2)车削较宽的矩形槽,可用较窄的切槽刀,分几次左右窜刀粗车,在槽底面和两侧面留出余量后,用精车刀车至尺寸。

成形槽的切削:

成形槽包括圆弧槽和梯形槽等。

1)较窄的圆弧槽或梯形槽,将车槽刀刃磨成与成形槽的形状和尺寸相同的形式,一次横向进给车出。

2)较宽较深的成形槽,特别是内孔的成形槽,由于受到车刀刚度的制约,往往采取以下两种方法:

①分两步切削。一般是先用切槽刀车出直槽,然后用成形刀车削成形。

②左右窜刀进给或斜向进给。车床当威形槽特宽特深时,可在中滑板横向进鲐的同时,摇动小滑板,使车刀作或左或右的微量移动,形成单面切削的左右窜刀进给;或在中滑板横向进给的同时,摇动小滑板,使车刀沿一个方向作微量移动的单面斜向进给。粗车后留有综量,再用精车刀车至尺寸。

斜沟槽的切削:

斜沟槽是用于同时磨削圆柱面和端面的越程槽,形成圆柱面和端面两个方向的空刀。

斜沟槽分直线形和圆弧形,一般倾斜度为45。,车床切槽刀具有内孔车刀的特点,应当根据沟槽圆弧的大小,在切削刃各部,都应磨成相应的圆弧后角。

切削时,将小滑板转到450,用小滑板一次切削成形。

端面槽的切削:

切削端面槽的切槽刀,具有外圆车刀和内孔车刀的综合特性,内外两个刀尖,一个相当于外圆车刀,车床另一个相当于内孔车刀。车床因此,应根据它们各自的切削特点.刃磨切槽刀。

(1)车端面直槽端面直槽切槽刀的几何形状。车床车刀外侧刀尖。相当于车削内孔,因此它的副后面应按端面圆弧的大小,磨出相应的圆弧形副后角R,以防止副后面与外槽面相碰。

(2)车T形槽车T形槽,应用三种车刀分三步进行:

1)用端面直槽切槽刀,纵向进给,车出端面直槽。

2)改用弯头右切槽刀,如同车内孔直槽,车出外侧沟槽。

3)用弯头左切槽刀,车出内侧沟槽。

(3)车燕尾槽车燕尾槽的步骤和方法与切削T形槽的方法基本相同,也用三种车刀分三步进行,即先车端面直槽后,分别使用左、右斜面成形刀,使燕尾槽成形。

在车削T形槽和燕尾槽时,车削外侧的切削刃,也应按照内孔车刀的原则刃磨。车床又由于端面直槽的宽度有限,左、右弯头切槽刀和左、右斜面成形刀的刀杆较细,刀头的强度较差,所以应适当减小进给量,并随时观察排屑状况,及时清除。车床在使用高速钢车刀时,也应降低切削速度,并加注切削液。

冲压模具按图加工和装配后,必须装在指定的精密冲压机上,用规定的材料进行试冲,然后根据试冲中发现的问题,对模具进行调整,直至能符合生产使用的要求,才能交付生产使用。

冲压机试冲与调整的目的:

1)鉴定模具是否能稳定地冲出合格制件。因为一个冲压件是由产品设计、工艺设计、模具设计、模具零件加工和模具装配等若干工艺过程生产出来的,其中任何一项工作失误,都可能影响制件的质量。因此,冲模加工和装配后必须先经过试冲,然后检验试冲件质量是否符合制件图的要求,最后根据存在的问题,分析其产生的原因,并设法加以修正,使制造出的模具能稳定地冲出合格制件。

2)通过冲压设备试冲,鉴定模具的安装和操作(送料、定位、卸料、取件等)是否方便、可靠和安全。

3)有时需通过试冲、调整来确定成形制件的毛坯形状和尺寸。在冲模生产中,有些形状复杂或精度要求较高的弯曲、拉深、成形等制件,很难在设计时精确地计算出变形前的毛坯尺寸和形状。为了能得到较精确的毛坯形状和尺寸,通常在冲压设备试冲、调整冲模时,通过反复试验不同形状和尺寸的毛坯来获得合格制件,从而确定毛坯的形状和尺寸。

经试冲、调整后的冲模,应达到下列基本要求:

1)冲模能顺利地安装在指定的精密冲压机上。

2)用指定的坯料,能在模具上稳定地、顺利地冲出合格的制件来。

3)应排除在试模中暴露出的影响生产、安全、质量和操作等各种不利因素,使冲模能达到稳定、批量生产的目的。

4)根据设计要求,确定出某些需试验决定的(毛坯)形状和尺寸。

5)冲出一定数量的合格制件。通常根据用户要求来决定试冲件的数量。